Forschung & Entwicklung

Wasserstoff & P2X

Wasserstofferzeugung und -nutzung

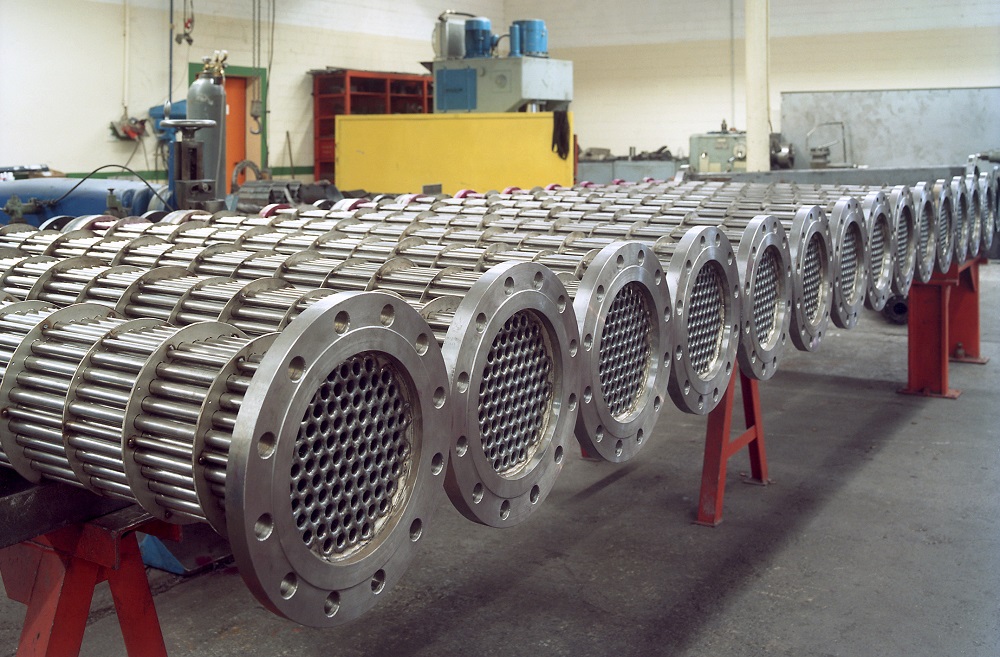

- Heizer, Kühler, Dampferzeuger und Kondensatoren

(Fertigung dieser Komponenten schon seit Ende der 90iger Jahre) - HPEx® HighPerformanceHeatExchanger (ultrakompakt)

- Reformer und Katalysatoren

- Brennkammern und Teststände

- Rohrleitungssysteme mit gasdichten Anschlüssen

- Prozessgasmodule für mobile Anwendungen

Unsere Leistungen

- Große Erfahrung bei Konstruktion und Fertigung von Apparaten für Wasserstoff und andere gefährliche Gase

- Auslegung, Konstruktion, Fertigung, Qualitätssicherung, Montage, Wartung ➔ Alles aus einer Hand

- Verfahrens- / Wärmetechnische Simulation und Auslegung mit eigenen Simulationsprogrammen und gemeinsam mit Fachinstituten

- Auslegung und Auswahl von Bauteilen und Material

- Einsatz von 3D‑Druck‑Komponenten für besondere Anforderungen

- Fertigung im eigenen Betrieb in Kempen

- 24h‑Notdienst

Unsere Kernkompetenzen

Besondere Anforderungen und Lösungen

- Gasdichte Flansche und Schweißverbindungen

- Druckbeständige Apparate und Rohrleitungen

- Hochtemperaturbeständige Apparate bis 1.000 ºC

Zulassungen und Zertifikate

- Unter anderem ISO 9001, ISO 3834

- Zertifizierte Schweißer für höchste Anforderungen

Prüfverfahren und Abnahmen

- Entwicklung von Prüfverfahren und Zulassung durch TÜV, DNV-GL, LR sowie andere Prüfinstitute

- LR‑Zulassung für maritime Anwendungen

- Röntgenuntersuchungen der Schweißnähte

- Wasserstoff‑Leckagetests der fertigen Apparate und Anlagen (durchgeführt von einem unabhängigen Institut)

Verbesserung und Entwicklung

- Einsatz von 3D‑Druck‑Bauteilen für höchste Anforderungen und minimalen Bauraum

- Stetige Entwicklung und Verbesserung aller Apparate und Komponenten gemeinsam mit unseren Partnern

- Laufende FuE-Projekte zur Verfahrens- und Werkstoffoptimierung, sowie Entwicklung neuer Anwendungen und Apparate

Unsere Kooperationspartner

Gemeinsame Entwicklung von neuen Produkten unter Koordination des VDMA

Hier sehen Sie einen Auszug von unseren Kooperationspartnern, mit denen wir schon seit Jahren zusammen arbeiten.

Additive Fertigung

Additive Fertigung

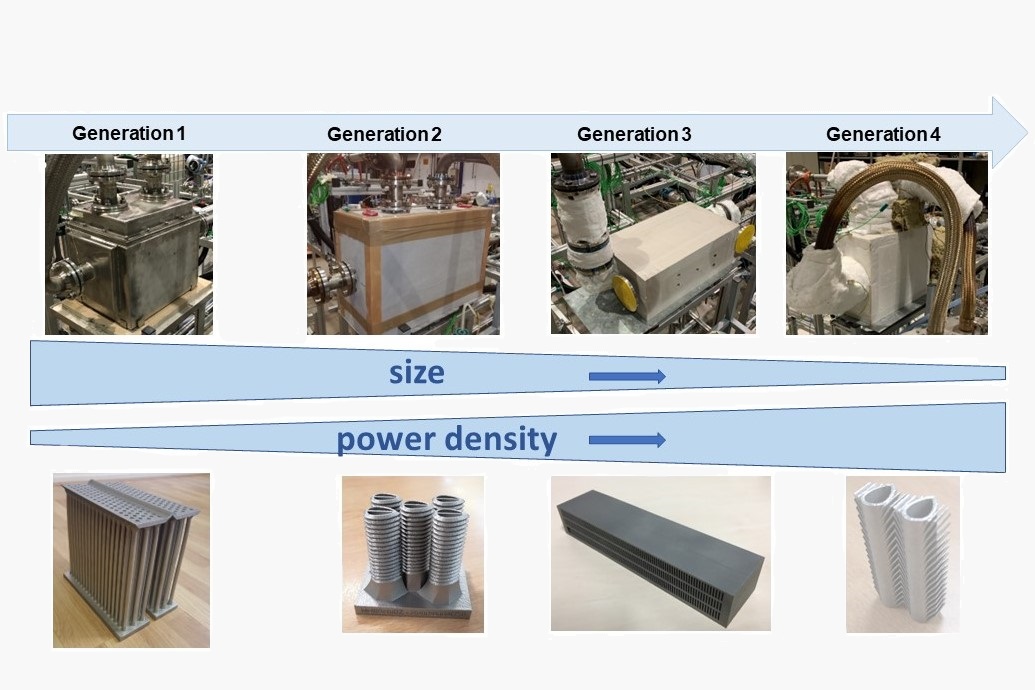

Für mobile und stationäre Wärmeübertrager haben wir den Bedarf unserer Kunden nach ultrakompakten, hochdruck- und hochtemperaturfesten Wärmeübertragern erkannt. Unsere Lösungen für diesen Bedarf gehen über die klassischen Herstellungsverfahren hinaus in den Bereich der additiven Fertigung (3D‑Druck).

Unsere additiv gefertigten Wärmeübertrager zeichnen sich durch folgende Punkte aus:

- Hohe Leistungsdichte und somit circa 25‑fach leistungsfähiger (bezogen auf das Bauvolumen) als konventionelle Rekuperatoren

- Große spezifische Heizfläche

- Sehr guter Wärmeübergang durch strukturierte Rohre

- Gleichmäßige Strömungsverteilung der Medien auf die Heizflächen

- Sehr geringes Bauvolumen

- Hohe Einsatztemperatur bis 1000 °C

- Absolut gasdicht – auch beim Einsatz von H2‑haltigen Gasen

- Ideal geeignet für mobile und stationäre Power‑to‑X (P2X)-Anwendungen mit hochtemperaturfesten, gasdichten und ultrakompakten Wärmeübertragern

- Lange Standzeit auch bei anspruchsvollen Einsatzbedingungen durch Rohrwandstärken von 0,5 bis 2,0 mm

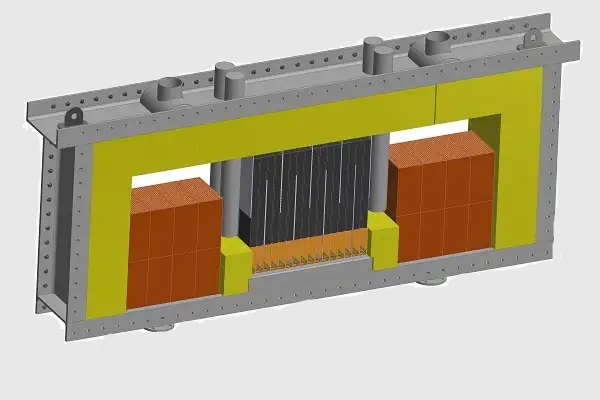

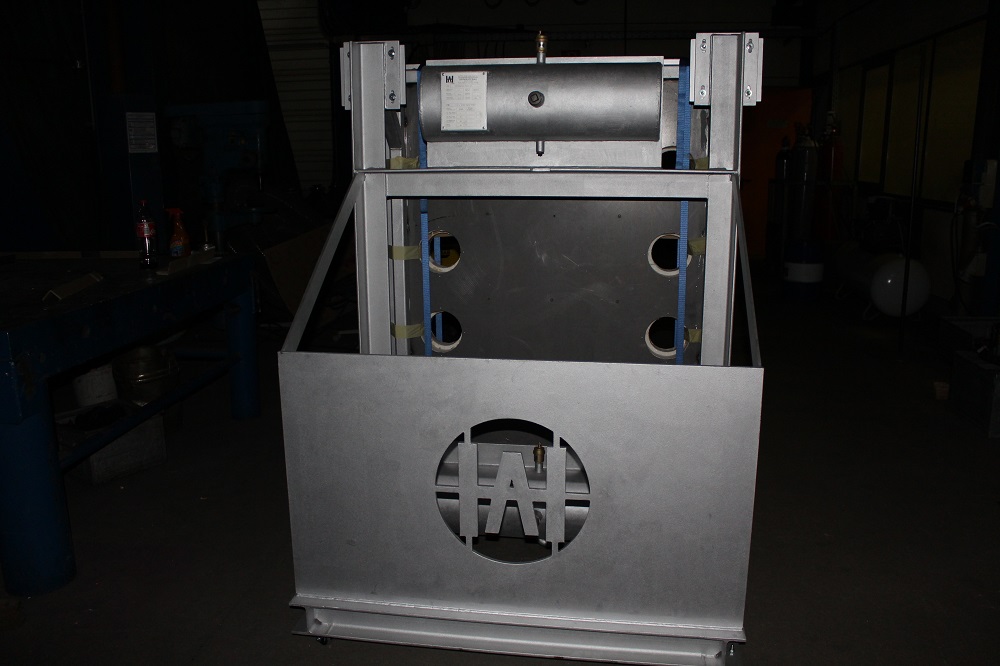

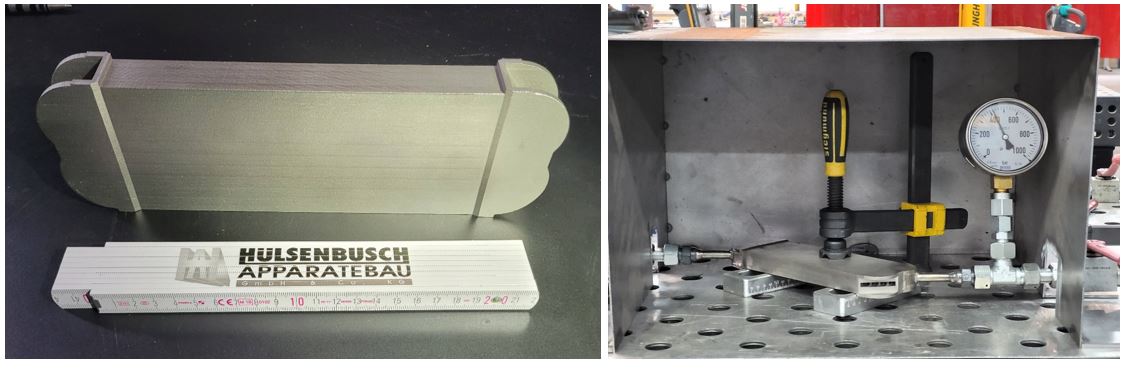

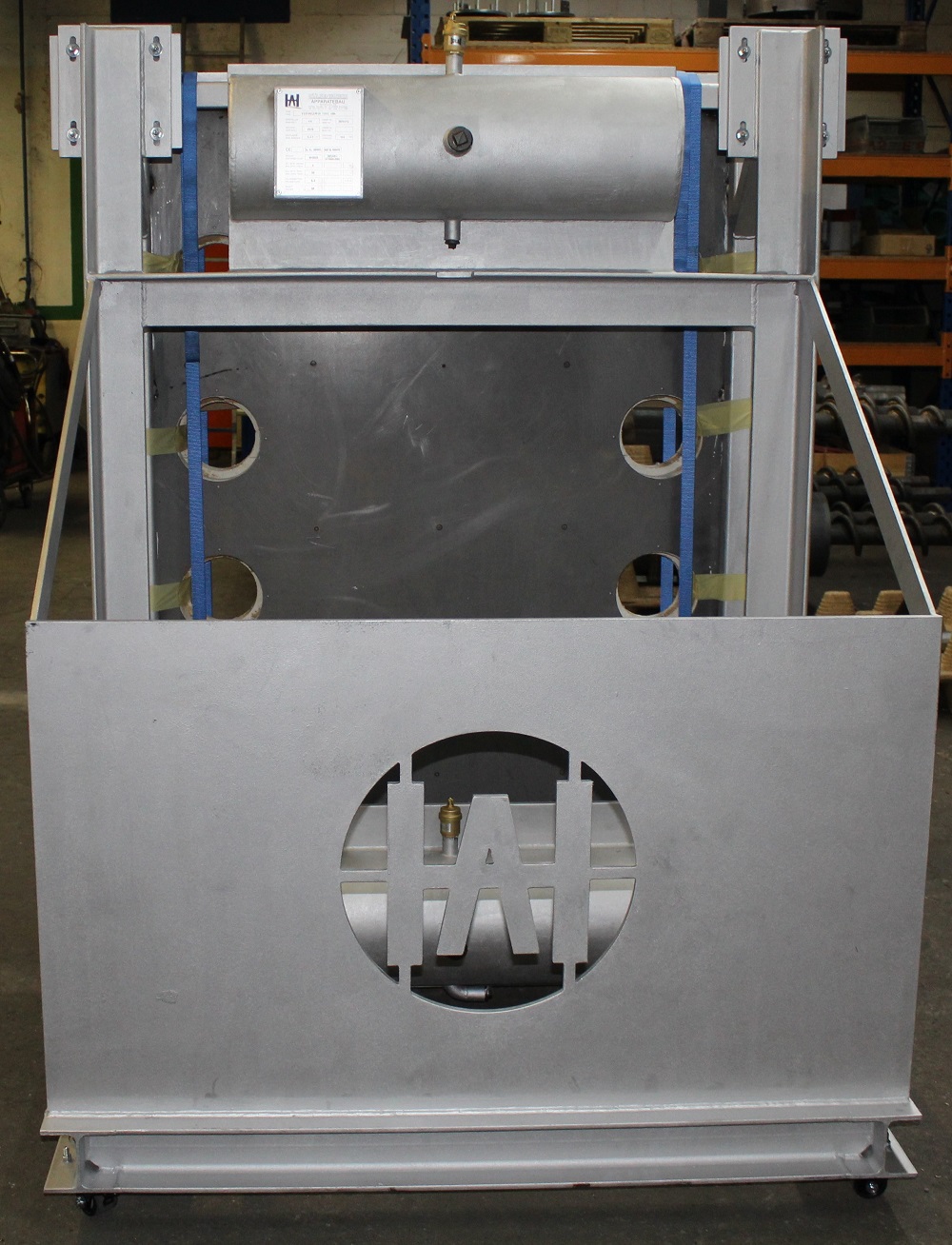

Prototyp 3D-Druck-Rekuperator

- Wärmeleistung bis ≈ 20 kW

- Einsatztemperatur ≈ 1.000 °C

- Abmessungen: 450 x 385 x 280 mm (ohne Wärmedämmung und Flansche)

- Wärmedämmung circa 50 mm mirkroporöser Dämmstoff für T außen ≈ 45 °C

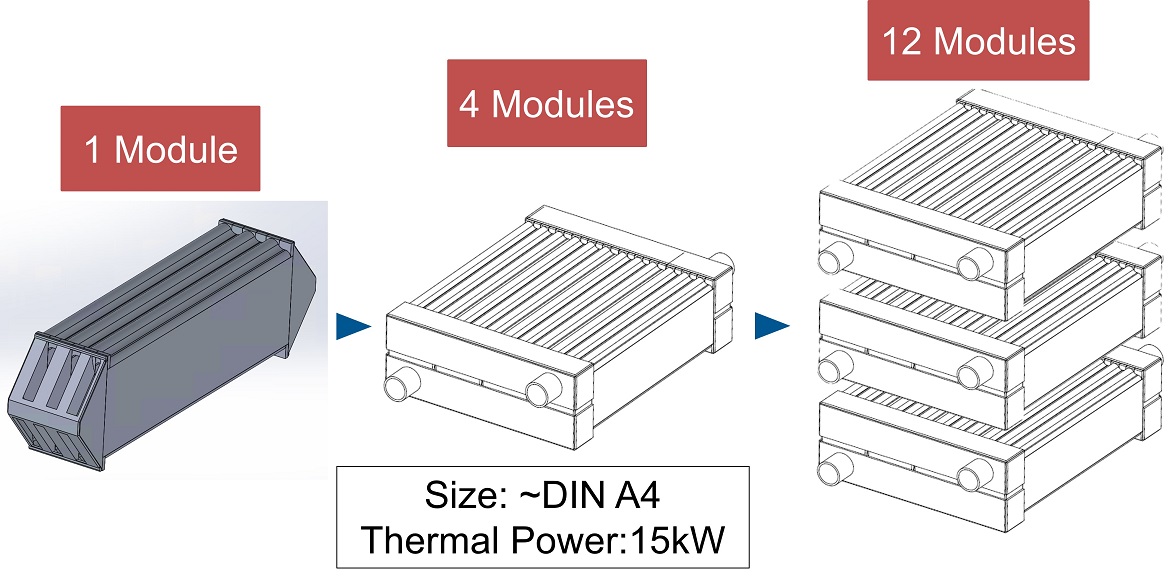

Innovative Wärmeübertrager für P2X-Anwendungen (1/3)

Wir erweitern unser Produktportfolio um wärmetechnische Apparate für P2X‑Anwendungen. Die besonderen Anforderungen für diese wärmetechnischen Apparate liegen in der hohen Anwendungstemperatur und der notwendigen Gasdichtheit zur Erreichung einer sehr hohen Betriebssicherheit.

Innovative Wärmeübertrager für P2X-Anwendungen (2/3)

Die P2X‑Anwendungen und damit auch die wärmetechnischen Apparate werden für stationäre und für mobile Einsatzfälle, zum Beispiel Brennstoffzellensysteme auf Schiffen, konzipiert und hergestellt. Aufgrund der geringen Raumverfügbarkeit, besonders bei mobilen Anwendungen, müssen die wärmtechnischen Apparate eine hohe Leistungsdichte und ein geringes Bauvolumen haben. Dieses wird durch den fallweisen Einsatz von Bauteilen und Komponenten aus „additive manufacturing“ (3D‑Druck) von hochtemperaturfesten Metallpulvern erreicht.

Innovative Wärmeübertrager für P2X-Anwendungen (3/3)

Die wärmetechnischen Apparate werden, unabhängig vom Herstellungsverfahren, einem detaillierten und systematischen Zertifizierungsprozess durch externe Zertifizierungsstellen unterzogen. Das Zertifikat dieser Stellen ist unabdingbare Voraussetzung für zum Beispiel den Einbau der wärmetechnischen Apparate auf Schiffen.

HPEx® - High Performance Heat Exchanger

Unsere HPEx® erfüllen alle nachfolgenden Anforderungen:

- Ultrakompakt

- Hohe Temperaturbeständigkeit

- Hohe Druckfestigkeit

- Leichte Bauweise

- Gasdicht

- Hohe Betriebssicherheit

- Hohe Lebenszyklusdauer

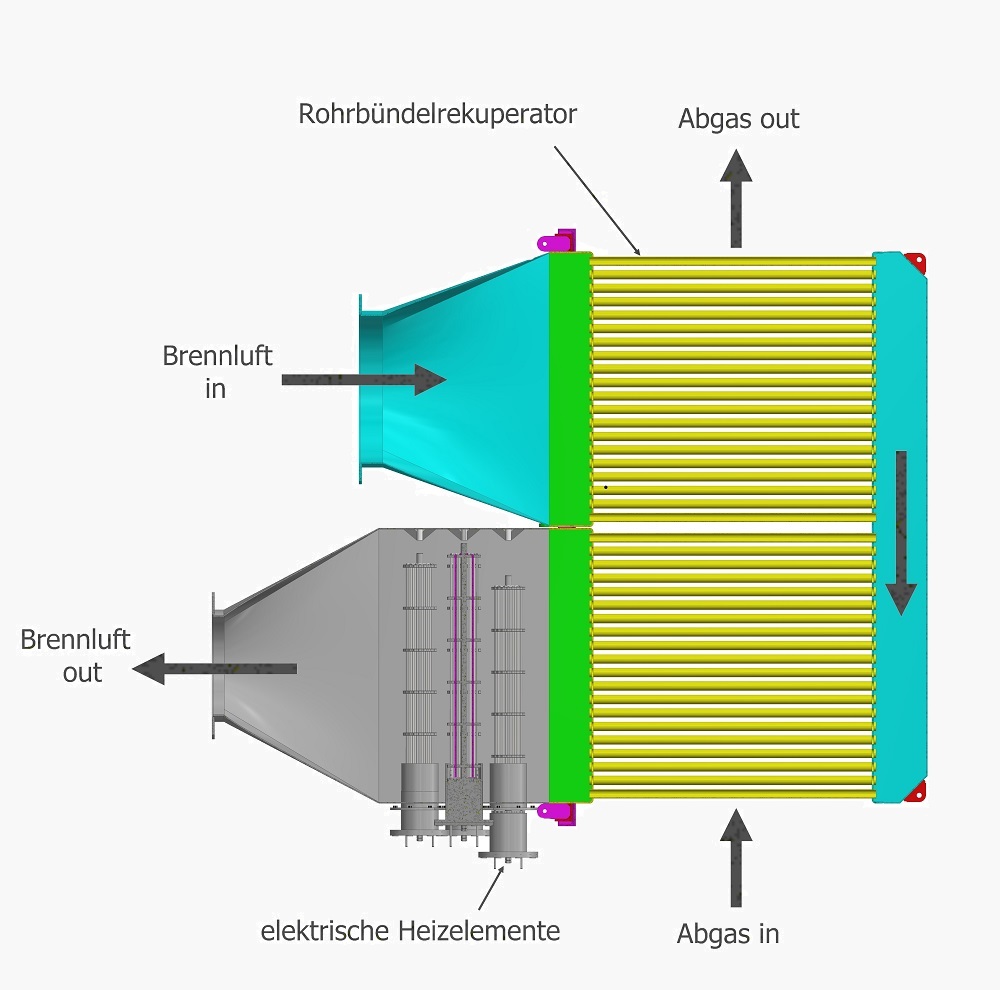

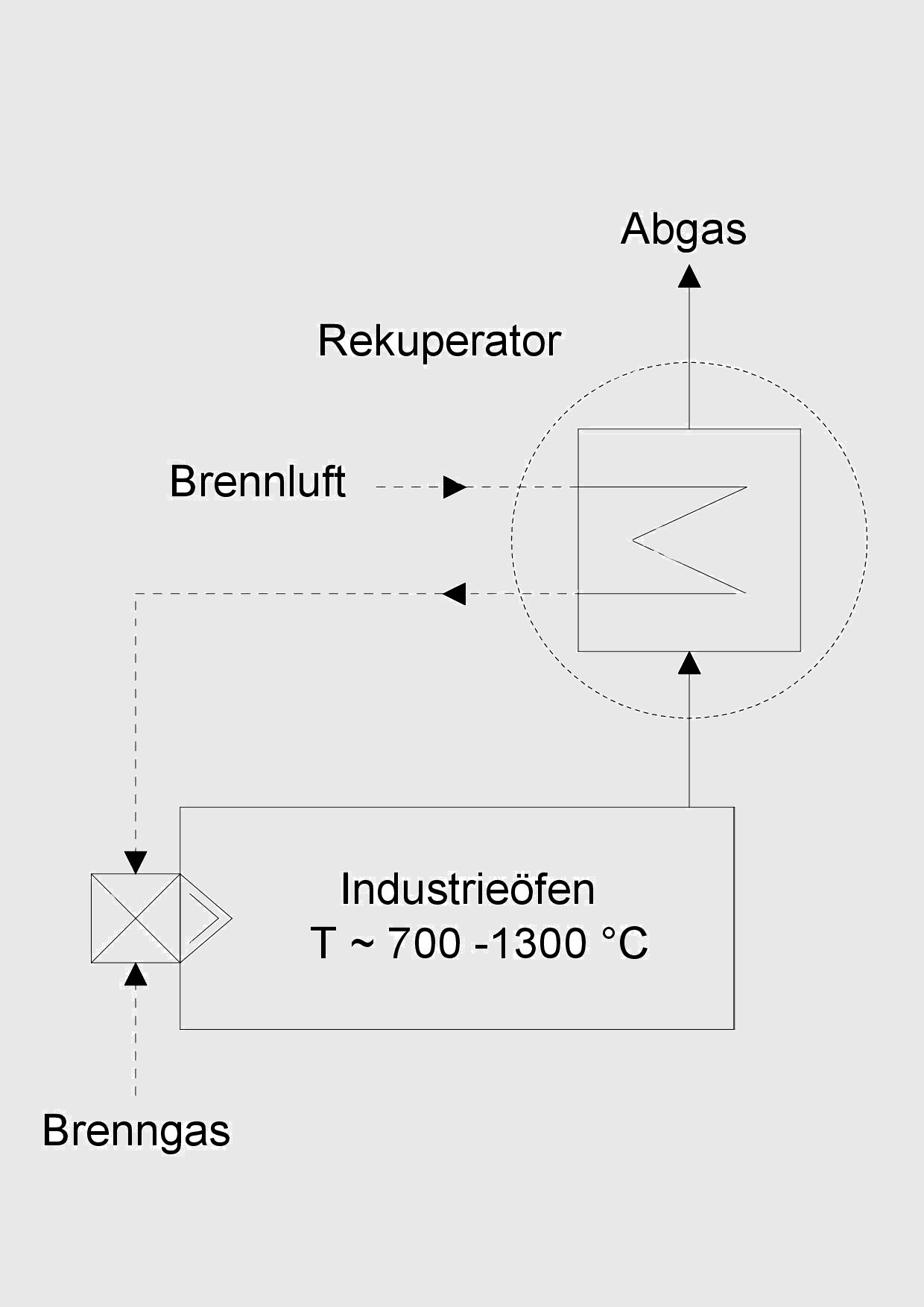

Hybrid-Rekuperator

Effizienzsteigerung durch Hybrid-Rekus

Die zunehmende Elektrifizierung des Industriesektors bringt neue Herausforderungen mit sich, was den effektiven Einsatz von erneuerbaren Energien anbelangt. Die zeitliche Diskrepanz zwischen der Erzeugung und dem Bedarf von EE‑Strom schafft Probleme in Bezug auf die Netzstabilität. Häufig wird EE‑Überschussstrom zu Negativpreisen ans Ausland verkauft, was nicht zielführend ist. Unsere Hybrid‑Rekuperatoren nutzen diesen EE‑Strom und substituieren fossile Energie. Diese bestehen aus einer Kombination von klassischen Rekuperatoren und elektrischen Heizstäben.

Unsere Hybrid-Rekuperatoren können an allen möglichen Industrieanlagen eingesetzt werden. Vor allem

der Einsatz an Industrieöfen zur kombinierten Vorwärmung von Brennluft durch Abgas und der zusätzlichen

Aufheizung durch günstigen oder sogar negative gezahlten EE‑Strom.

Sowohl der Leistungsbereich als auch der Aufbau sind individuell auf Ihre Bedürfnisse zugeschnitten.

Ihre Vorteile auf einen Blick:

- Substitution fossiler Brennstoffe durch preiswerten / negativen EE‑Strom

- Senkung von CO2‑Emissionen durch Einsatz von Ökostrom

- Verbesserung der eigenen Klimabilanz, beispielsweise nach GHG-Protocol

- Verbesserung der Außenwirkung bei Kunden durch umweltbewusstes Verhalten

- Geringerer Bedarf an CO2‑Zertifikaten

- Einfache Anbindung an das Stromnetz durch Schnittstellen

- Sichere Technik durch jahrzehntelange Erfahrung im klassischen Apparatebau

- Optimale Anbindung an Ihre Anlage

- Keine Nachteile für Ihre Produktion

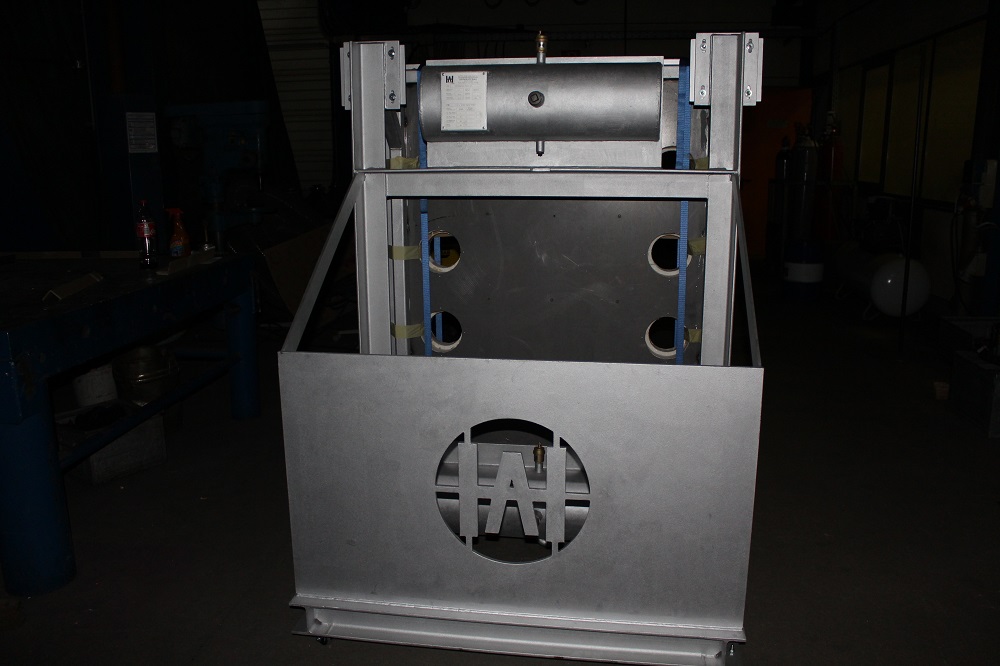

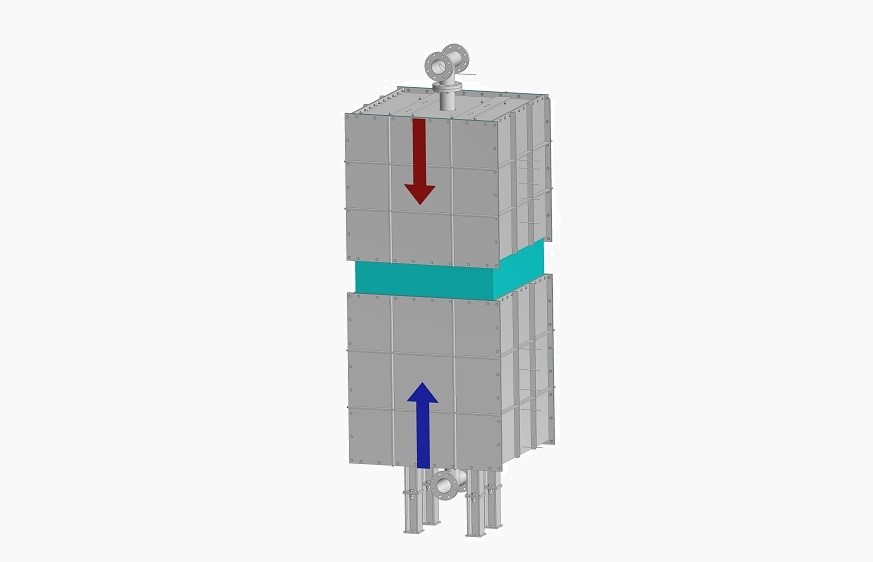

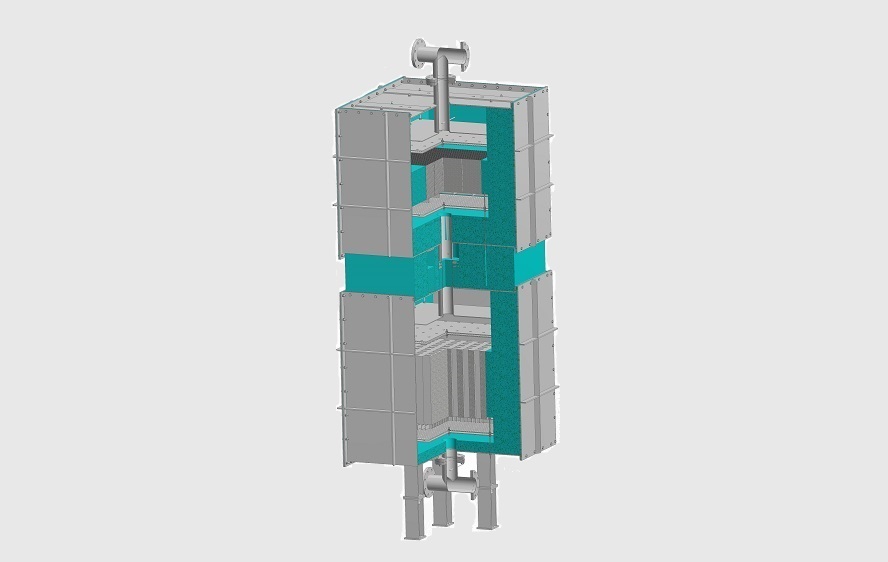

HT-Wärmespeicher

Notwendigkeit von HT-Wärmespeichern

Der Industriesektor steht durch den Klimawandel vor einer

großen Herausforderung. Die Treibhausgas‑Emissionen müssen drastisch reduziert werden.

Doch eine reine Substitution durch erneuerbare Energieträger gestaltet sich aktuell bei allen

industriellen Prozessen schwierig, bei denen sehr hohe Temperaturen verwendet werden. Um die

Klimaziele dennoch erreichen zu können, lohnt eine Energieeffizienzsteigerung, die durch unsere

Wärmespeicher erfolgen kann. Diese sind dabei vor allem für azyklische Betriebssituationen, wie es

bei Öfen der Regelfall ist, ausgelegt.

Merkmale unserer HT-Wärmespeicher

- Eine zielgenaue technische Auslegung des Wärmespeichers mithilfe von Simulationsmodellen in Kooperation mit dem Öl-Wärme-Institut (OWI) der RWTH Aachen.

- Modularer Aufbau: Die Speichermassen werden für vorgegebene Temperaturen und Leistungen optimiert. Sie sind skalierbar für 100 kW bis 10 MW.

- Eine Hochtemperaturfestigkeit für bis zu 1.200 °C und gleichzeitig geringe Wärmeverluste durch hochwirksame Wärmedämmungen.

- Die Möglichkeit des flexiblen Einsatzes in Ihrer Industrieanlage. Der Betrieb erfolgt ohne Störung Ihrer Anlage und es existiert ein eigenes Automatisierungsprogramm zum Anschluss an bestehende Anlagen.

- Eine geringe Bauhöhe.

Bei Interesse wenden Sie sich gerne an:

Solarreceiver

Solarreceiver

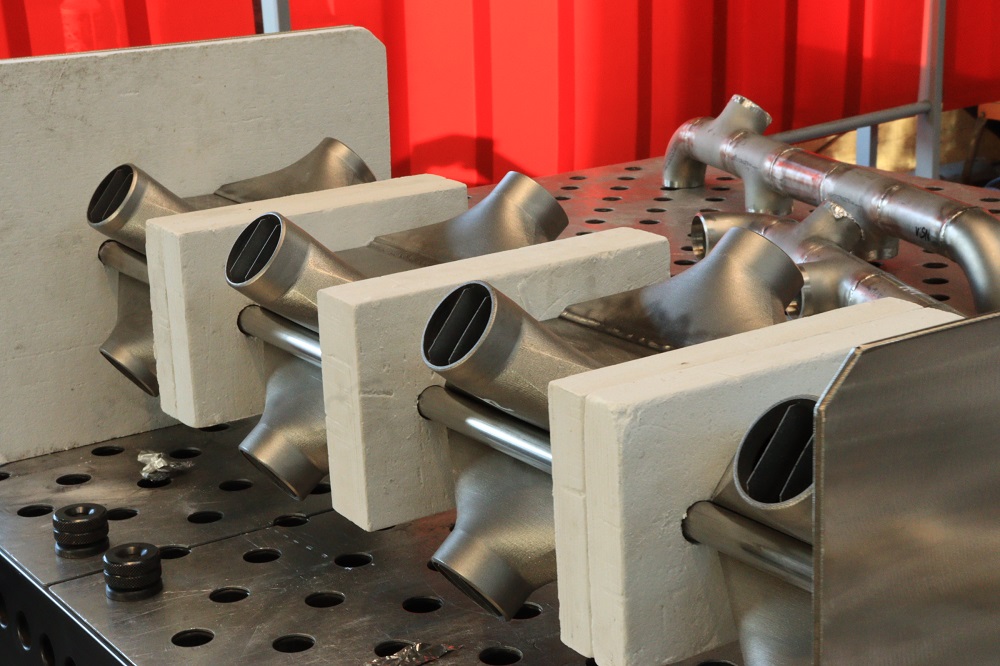

Wir fertigten für das Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR),

den Testreceiver TubeMon für den Multifokusturm Jülich des Institutes für Solarforschung in Jülich.

Die verfahrenstechnische Auslegung wurde im Vorfeld vom DLR durchgeführt. Für die konstruktive Auslegung konnten wir eine große

Auswahl an zeitnah verfügbaren Rohren vorschlagen. Aufgrund der praktischen Herangehensweise des DLR und unseren Vorkenntnissen aus

einem früheren Forschungsprojekt im Bereich punktfokussierender Solarsysteme konnte das Design kurzfristig finalisiert werden.

Material

Der Solarreceiver wurde mit Rohren aus hochhitzebeständigem Stahl gefertigt und mit einer speziellen Beschichtung für Solarreceiver versehen. Die Beschichtung, entwickelt von der Firma BrightSource Energy Israel, inklusive nachträglicher Wärmebehandlung haben wir gemeinsam mit langjährigen Partnern durchgeführt.

Herstellung bei uns

Die Endmontage der Rohre in das fahrbare Gestell und den vom DLR beigestellten Hitzeschutz haben wir in unseren Werkshallen in Kempen (NRW) vorgenommen. Alle abschließenden werksinternen Prüfungen (Druckprüfung, Farbeindringprüfung) wurden erfolgreich abgeschlossen. Die Auslieferung des TubeMon Testreceivers erfolgte in der ersten Dezemberwoche 2020.

Sauerstofferzeugungsanlagen

Sauerstofferzeugungsanlage

Gemeinsam mit den Partnern Messer Group, RWTH Aachen (IOB) und Fraunhofer (IKTS) entwickeln wir eine Anlage zur dezentralen Erzeugung von hochreinem Sauerstoff, vorzugsweise zum Einsatz bei Oxyfuel‑Feuerung. Die Funktion der Anlage basiert auf keramischen Membranen, durch die bei hoher Temperatur (850 °C) Sauerstoff permeiert. Durch Wärmerückgewinnung aus den Thermoprozessanlagen mit Oxyfuel‑Feuerung ist der Energiebedarf dieser Anlagen sehr niedrig.

Wir sind innerhalb dieses Projekts für das Engineering und die Herstellung der Anlage zuständig.